- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Что такое графитовый токоприемник с покрытием SiC?

2024-12-27

Рисунок 1. Графитовый токоприемник с покрытием SiC.

1. Эпитаксиальный слой и его оборудование

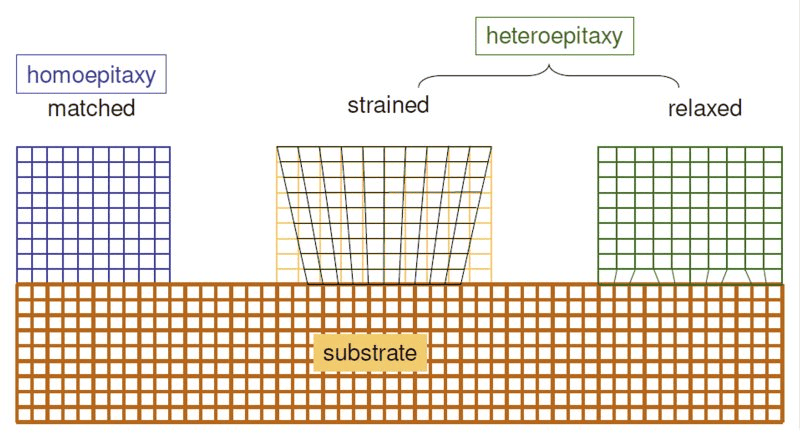

В процессе производства пластин нам необходимо дополнительно создать эпитаксиальный слой на некоторых подложках пластин, чтобы облегчить изготовление устройств. Эпитаксия — это процесс выращивания нового монокристалла на монокристаллической подложке, тщательно обработанной резкой, шлифовкой и полировкой. Новый монокристалл может быть из того же материала, что и подложка, или из другого материала (гомоэпитаксиального или гетероэпитаксиального). Поскольку новый монокристаллический слой растет вдоль кристаллической фазы подложки, его называют эпитаксиальным слоем, и изготовление устройства осуществляется на эпитаксиальном слое.

Например,Эпитаксиальный GaAsслой подготовлен на кремниевой подложке для светодиодных светоизлучающих устройств; аКарбид кремния эпитаксиальныйслой выращивается на проводящей подложке SiC для создания SBD, MOSFET и других устройств в силовых приложениях; Эпитаксиальный слой GaN создается на полуизолирующей подложке SiC для дальнейшего производства таких устройств, как HEMT, в радиочастотных приложениях, таких как связь. Такие параметры, как толщина эпитаксиальных материалов SiC и концентрация фоновых носителей, напрямую определяют различные электрические свойства устройств SiC. В этом процессе нам не обойтись без оборудования для химического осаждения из паровой фазы (CVD).

Рис. 2. Режимы роста эпитаксиальных пленок

2. Важность графитового токоприемника с покрытием SiC в CVD-оборудовании.

В оборудовании CVD мы не можем разместить подложку непосредственно на металле или просто на основе для эпитаксиального осаждения, поскольку на это влияет множество факторов, таких как направление потока газа (горизонтальное, вертикальное), температура, давление, фиксация и загрязнения. Поэтому нам нужно использовать токоприемник(вафельный носитель), чтобы поместить подложку на лоток и с помощью технологии CVD выполнить на нее эпитаксиальное осаждение. Этот токоприемник представляет собой графитовый токоприемник с покрытием из SiC (также называемый лотком).

2.1 Применение графитового токоприемника с покрытием SiC в оборудовании MOCVD

Графитовый токоприемник с покрытием SiC играет ключевую роль воборудование для химического осаждения из паровой фазы металлов и органических соединений (MOCVD)для поддержки и нагрева монокристаллических подложек. Термическая стабильность и термическая однородность этого токоприемника имеют решающее значение для качества эпитаксиальных материалов, поэтому он считается незаменимым основным компонентом оборудования MOCVD. Технология химического осаждения металлоорганических соединений (MOCVD) в настоящее время широко используется для эпитаксиального выращивания тонких пленок GaN в синих светодиодах, поскольку она имеет такие преимущества, как простота эксплуатации, контролируемая скорость роста и высокая чистота.

Полупроводниковый графитовый токоприемник Vetek, являющийся одним из основных компонентов оборудования MOCVD, отвечает за поддержку и нагрев монокристаллических подложек, что напрямую влияет на однородность и чистоту тонкопленочных материалов и, таким образом, связано с качеством подготовки эпитаксиальных пластин. По мере увеличения количества использований и изменения рабочей среды графитовый токоприемник подвержен износу и поэтому классифицируется как расходный материал.

2.2. Характеристики графитового токоприемника с покрытием SIC

Чтобы удовлетворить потребности оборудования MOCVD, покрытие, необходимое для графитового токоприемника, должно иметь определенные характеристики, соответствующие следующим стандартам:

✔ Хорошее покрытие: Покрытие SiC должно полностью покрывать токоприемник и иметь высокую степень плотности, чтобы предотвратить повреждение в агрессивной газовой среде.

✔ Высокая прочность сцепления: Покрытие должно быть прочно прикреплено к токоприемнику и не должно легко отваливаться после нескольких циклов высокой и низкой температуры.

✔ Хорошая химическая стабильность: Покрытие должно иметь хорошую химическую стабильность, чтобы избежать разрушения при высоких температурах и агрессивных средах.

2.3. Трудности и проблемы подбора материалов из графита и карбида кремния.

Карбид кремния (SiC) хорошо работает в эпитаксиальной атмосфере GaN благодаря своим преимуществам, таким как коррозионная стойкость, высокая теплопроводность, стойкость к термическому удару и хорошая химическая стабильность. Его коэффициент теплового расширения аналогичен коэффициенту теплового расширения графита, что делает его предпочтительным материалом для графитовых токоприемников.

Однако ведьграфитикарбид кремнияЭто два разных материала, и все равно будут ситуации, когда покрытие имеет короткий срок службы, легко отпадает и увеличивает затраты из-за разных коэффициентов теплового расширения.

3. Технология покрытия SiC

3.1. Распространенные типы SiC

В настоящее время распространенные типы SiC включают 3C, 4H и 6H, и разные типы SiC подходят для разных целей. Например, 4H-SiC подходит для изготовления мощных устройств, 6H-SiC относительно стабилен и может использоваться для оптоэлектронных устройств, а 3C-SiC можно использовать для подготовки эпитаксиальных слоев GaN и изготовления ВЧ-устройств SiC-GaN благодаря его структура аналогична GaN. 3C-SiC также часто называют β-SiC, который в основном используется для тонких пленок и материалов для покрытий. Поэтому β-SiC в настоящее время является одним из основных материалов для покрытий.

3.2 .Покрытие из карбида кремнияметод приготовления

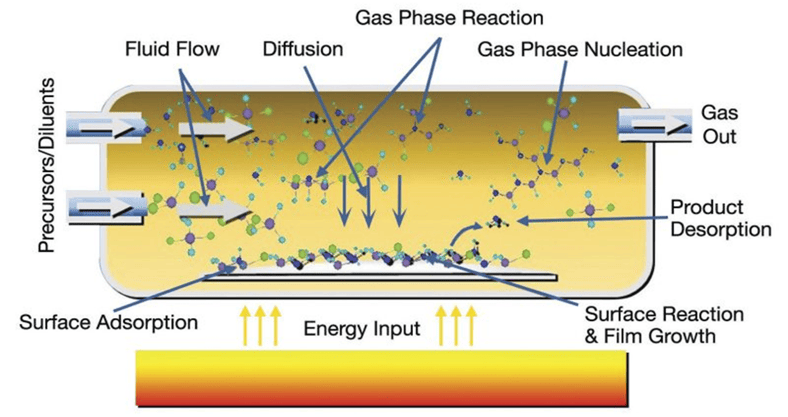

Существует множество вариантов получения покрытий из карбида кремния, включая метод гель-золя, метод напыления, метод ионно-лучевого напыления, метод химической реакции из паровой фазы (CVR) и метод химического осаждения из паровой фазы (CVD). Среди них метод химического осаждения из паровой фазы (CVD) в настоящее время является основной технологией получения покрытий SiC. Этот метод наносит покрытия SiC на поверхность подложки посредством газофазной реакции, которая имеет преимущества тесной связи между покрытием и подложкой, улучшая стойкость к окислению и стойкость к абляции материала подложки.

Метод высокотемпературного спекания, заключающийся в помещении графитовой подложки в закладной порошок и спекании ее при высокой температуре в инертной атмосфере, в конечном итоге образует покрытие SiC на поверхности подложки, что называется методом заделки. Хотя этот метод прост и покрытие прочно сцеплено с подложкой, однородность покрытия в направлении толщины плохая, и склонны к образованию дыр, что снижает стойкость к окислению.

✔ Способ распылениявключает распыление жидкого сырья на поверхность графитовой подложки, а затем затвердевание сырья при определенной температуре с образованием покрытия. Хотя этот метод недорогой, покрытие слабо связано с подложкой, покрытие имеет плохую однородность, небольшую толщину и плохую стойкость к окислению и обычно требует дополнительной обработки.

✔ Технология ионно-лучевого напыленияиспользует ионно-лучевую пушку для распыления расплавленного или частично расплавленного материала на поверхность графитовой подложки, которая затем затвердевает и связывается с образованием покрытия. Хотя операция проста и позволяет получить относительно плотное покрытие из карбида кремния, оно легко разрушается и имеет низкую стойкость к окислению. Обычно его используют для приготовления высококачественных композитных покрытий SiC.

✔ Золь-гель методЭтот метод предполагает приготовление однородного и прозрачного раствора золя, его нанесение на поверхность подложки, а затем сушку и спекание с образованием покрытия. Несмотря на простоту операции и низкую стоимость, полученное покрытие имеет низкую термостойкость и склонность к растрескиванию, поэтому область его применения ограничена.

✔ Технология химических паровых реакций (CVR): CVR использует порошок Si и SiO2 для генерации паров SiO и образует покрытие SiC путем химической реакции на поверхности подложки из углеродного материала. Хотя можно получить прочно связанное покрытие, требуется более высокая температура реакции и высокая стоимость.

✔ Химическое осаждение из паровой фазы (CVD): CVD в настоящее время является наиболее широко используемой технологией получения покрытий SiC, а покрытия SiC образуются в результате газофазных реакций на поверхности подложки. Покрытие, полученное этим методом, тесно связано с подложкой, что повышает стойкость подложки к окислению и абляции, но требует длительного времени осаждения, а реакционный газ может быть токсичным.

Рисунок 3. Схема химического осаждения из паровой фазы.

4. Рыночная конкуренция иВетек Полупроводниктехнологические инновации

На рынке графитовых подложек с покрытием SiC иностранные производители начали раньше, имея очевидные лидирующие преимущества и более высокую долю рынка. На международном уровне Xycard в Нидерландах, SGL в Германии, Toyo Tanso в Японии и MEMC в США являются основными поставщиками и, по сути, монополизируют международный рынок. Однако в настоящее время Китай разработал основную технологию равномерного выращивания SiC-покрытий на поверхности графитовых подложек, и ее качество было проверено отечественными и зарубежными заказчиками. В то же время он также имеет определенные конкурентные преимущества по цене, что может удовлетворить требования оборудования MOCVD для использования графитовых подложек с покрытием SiC.

Компания Vetek Semiconductor занимается исследованиями и разработками в областиSiC-покрытияуже более 20 лет. Поэтому мы запустили ту же технологию буферного слоя, что и SGL. Благодаря специальной технологии обработки между графитом и карбидом кремния можно добавить буферный слой, чтобы увеличить срок службы более чем в два раза.