- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Применение графитовых деталей с покрытием TaC в монокристаллических печах

2024-07-05

ПрименениеДетали из графита с покрытием TaCв монокристаллических печах

ЧАСТЬ/1

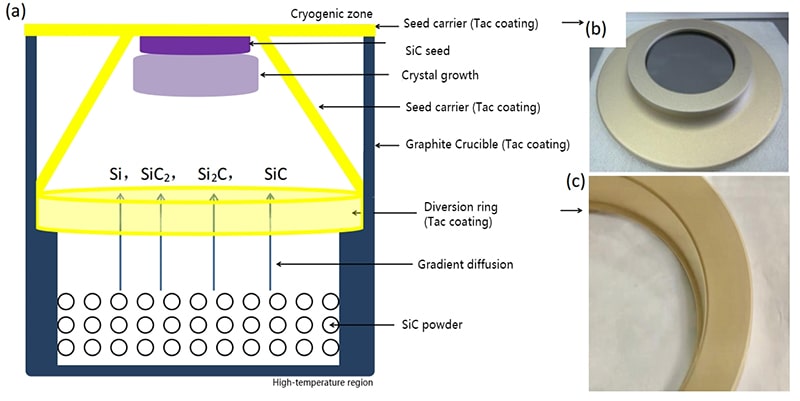

При выращивании монокристаллов SiC и AlN с использованием метода физического переноса пара (PVT) жизненно важную роль играют такие важные компоненты, как тигель, держатель затравки и направляющее кольцо. Как показано на рисунке 2 [1], во время процесса PVT затравочный кристалл располагается в области более низких температур, в то время как сырье SiC подвергается воздействию более высоких температур (выше 2400 ℃). Это приводит к разложению сырья с образованием соединений SiXCy (в первую очередь Si, SiC₂, Si₂C и т. д.). Затем материал паровой фазы транспортируется из высокотемпературной области к затравочному кристаллу в низкотемпературной области, что приводит к образованию затравочных зародышей, росту кристаллов и образованию монокристаллов. Следовательно, материалы термического поля, используемые в этом процессе, такие как тигель, направляющее кольцо потока и держатель затравочных кристаллов, должны проявлять устойчивость к высоким температурам, не загрязняя сырьевые материалы SiC и монокристаллы. Аналогичным образом, нагревательные элементы, используемые при выращивании кристаллов AlN, должны противостоять коррозии паров Al и N₂, а также обладать высокой эвтектической температурой (с AlN), чтобы сократить время подготовки кристаллов.

Было замечено, что использование графитовых термополевых материалов с покрытием TaC для получения SiC [2-5] и AlN [2-3] приводит к получению более чистых продуктов с минимальным содержанием углерода (кислорода, азота) и других примесей. Эти материалы имеют меньше краевых дефектов и более низкое удельное сопротивление в каждой области. Кроме того, плотность микропор и ямок травления (после травления КОН) значительно снижается, что приводит к существенному улучшению качества кристаллов. Кроме того, тигель TaC демонстрирует практически нулевую потерю веса, сохраняет неразрушающий внешний вид и может быть переработан (срок службы до 200 часов), что повышает устойчивость и эффективность процессов получения монокристаллов.

ИНЖИР. 2. (а) Принципиальная схема устройства для выращивания слитков монокристалла SiC методом PVT.

(b) Верхняя семенная скоба с покрытием TaC (включая семена SiC)

(c) Графитовое направляющее кольцо с ТАС-покрытием.

Нагреватель для выращивания эпитаксиального слоя MOCVD GaN

ЧАСТЬ 2

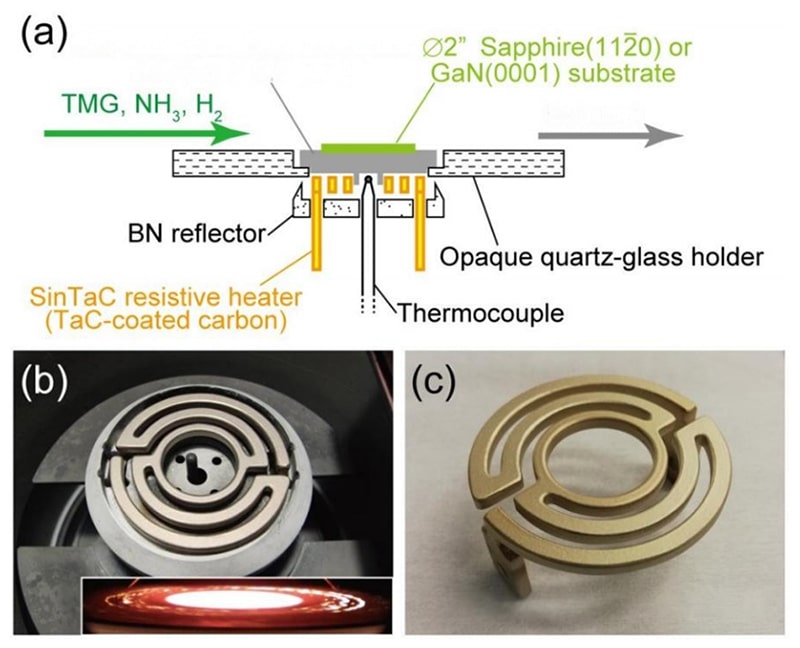

В области MOCVD (химического осаждения металлов из паровой фазы) роста GaN, важнейшего метода эпитаксиального выращивания тонких пленок из паровой фазы посредством реакций разложения металлоорганических соединений, нагреватель играет жизненно важную роль в достижении точного контроля температуры и однородности внутри реакционной камеры. Как показано на рисунке 3 (а), нагреватель считается основным компонентом оборудования MOCVD. Его способность быстро и равномерно нагревать подложку в течение длительных периодов времени (включая повторяющиеся циклы охлаждения), выдерживать высокие температуры (сопротивляясь газовой коррозии) и поддерживать чистоту пленки напрямую влияет на качество осаждения пленки, постоянство толщины и производительность чипа.

Для повышения производительности и эффективности повторного использования нагревателей в системах выращивания GaN MOCVD было успешно внедрено графитовые нагреватели с покрытием TaC. В отличие от обычных нагревателей, в которых используются покрытия pBN (пиролитический нитрид бора), эпитаксиальные слои GaN, выращенные с использованием нагревателей TaC, демонстрируют практически идентичную кристаллическую структуру, однородность толщины, образование собственных дефектов, легирование примесями и уровни загрязнения. Кроме того, покрытие TaC демонстрирует низкое удельное сопротивление и низкую излучательную способность поверхности, что приводит к повышению эффективности и однородности нагревателя, тем самым снижая энергопотребление и тепловые потери. Контролируя параметры процесса, пористость покрытия можно регулировать для дальнейшего улучшения радиационных характеристик нагревателя и увеличения срока его службы [5]. Эти преимущества делают графитовые нагреватели с покрытием TaC отличным выбором для систем выращивания GaN MOCVD.

ИНЖИР. 3. (а) Принципиальная схема устройства MOCVD для эпитаксиального роста GaN.

(b) Графитовый нагреватель с формованным ТАС-покрытием, установленный в установке MOCVD, за исключением основания и кронштейна (на рисунке показаны основание и кронштейн в режиме нагрева)

(в) Графитовый нагреватель с покрытием TAC после эпитаксиального выращивания 17 GaN.

Токоприемник с покрытием для эпитаксии (носитель пластины)

ЧАСТЬ/3

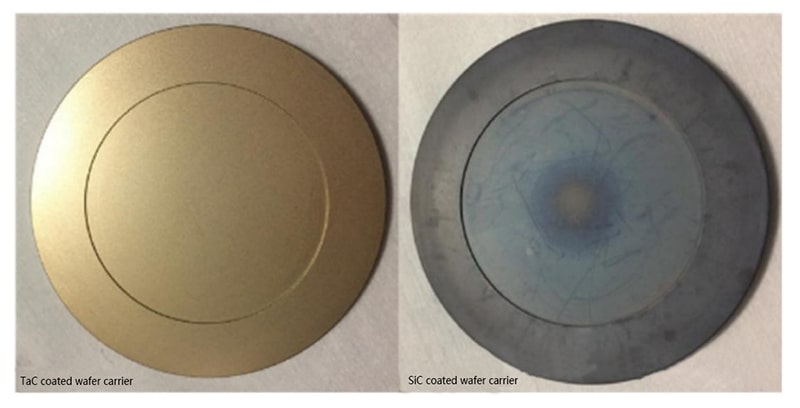

Носитель пластины, важнейший структурный компонент, используемый при изготовлении полупроводниковых пластин третьего класса, таких как SiC, AlN и GaN, играет жизненно важную роль в процессах роста эпитаксиальных пластин. Держатель пластины, обычно изготовленный из графита, покрыт SiC для защиты от коррозии под воздействием технологических газов в диапазоне эпитаксиальных температур от 1100 до 1600 °C. Коррозионная стойкость защитного покрытия существенно влияет на срок службы подложки. Экспериментальные результаты показали, что TaC демонстрирует скорость коррозии примерно в 6 раз медленнее, чем SiC, при воздействии высокотемпературного аммиака. В высокотемпературной водородной среде скорость коррозии TaC даже более чем в 10 раз медленнее, чем SiC.

Экспериментальные данные показали, что лотки, покрытые TaC, демонстрируют отличную совместимость в процессе MOCVD GaN с синим светом без добавления примесей. С ограниченными изменениями в процессе светодиоды, выращенные с использованием носителей TaC, демонстрируют производительность и однородность, сравнимые со светодиодами, выращенными с использованием обычных носителей SiC. Следовательно, срок службы держателей пластин с покрытием TaC превосходит срок службы графитовых носителей без покрытия и с покрытием SiC.

Фигура. Лоток для пластин после использования в устройстве MOCVD для эпитаксиального выращивания GaN (Veeco P75). Тот, что слева, покрыт TaC, а тот, что справа, — SiC.

Способ приготовления обычныйДетали из графита с покрытием TaC

ЧАСТЬ/1

Метод CVD (химическое осаждение из паровой фазы):

При 900-2300 ℃ с использованием TaCl5 и CnHm в качестве источников тантала и углерода, H₂ в качестве восстановительной атмосферы, Ar₂ в качестве газа-носителя, пленки реакционного осаждения. Приготовленное покрытие компактное, однородное и имеет высокую чистоту. Однако существуют некоторые проблемы, такие как сложный процесс, высокая стоимость, сложный контроль воздушного потока и низкая эффективность осаждения.

ЧАСТЬ 2

Метод суспензионного спекания:

Суспензию, содержащую источник углерода, источник тантала, диспергатор и связующее, наносят на графит и спекают при высокой температуре после сушки. Приготовленное покрытие растет без регулярной ориентации, имеет низкую стоимость и пригодно для крупносерийного производства. Еще предстоит изучить возможности достижения равномерного и полного покрытия на крупнозернистом графите, устранения дефектов подложки и повышения силы сцепления покрытия.

ЧАСТЬ/3

Метод плазменного напыления:

Порошок TaC плавится плазменной дугой при высокой температуре, распыляется высокоскоростной струей на высокотемпературные капли и распыляется на поверхность графитового материала. Оксидный слой легко сформировать без вакуума, а потребление энергии велико.

Необходимо решить проблему графитовых деталей с покрытием TaC.

ЧАСТЬ/1

Сила связывания:

Коэффициент термического расширения и другие физические свойства TaC и углеродных материалов различны, прочность сцепления покрытия низкая, трудно избежать трещин, пор и термического напряжения, а покрытие легко отслаивается в реальной атмосфере, содержащей гниль и повторяющийся процесс подъема и охлаждения.

ЧАСТЬ 2

Чистота:

Покрытие TaC должно иметь сверхвысокую чистоту, чтобы избежать примесей и загрязнений в условиях высоких температур, а также необходимо согласовать эффективные стандарты содержания и стандарты характеристик свободного углерода и внутренних примесей на поверхности и внутри полного покрытия.

ЧАСТЬ/3

Стабильность:

Устойчивость к высоким температурам и стойкость к химической атмосфере выше 2300 ℃ являются наиболее важными показателями для проверки стабильности покрытия. Отверстия, трещины, отсутствующие углы и границы зерен с одной ориентацией легко вызывают проникновение коррозионных газов в графит, что приводит к нарушению защиты покрытия.

ЧАСТЬ/4

Устойчивость к окислению:

TaC начинает окисляться до Ta2O5 при температуре выше 500℃, причем скорость окисления резко возрастает с увеличением температуры и концентрации кислорода. Окисление поверхности начинается с границ зерен и мелких зерен и постепенно образует столбчатые кристаллы и разбитые кристаллы, в результате чего образуется большое количество щелей и отверстий, а инфильтрация кислорода усиливается до тех пор, пока покрытие не будет снято. Образующийся оксидный слой имеет плохую теплопроводность и имеет разнообразный внешний вид.

ЧАСТЬ/5

Однородность и шероховатость:

Неравномерное распределение поверхности покрытия может привести к локальной концентрации термических напряжений, увеличивая риск растрескивания и отслаивания. Кроме того, шероховатость поверхности напрямую влияет на взаимодействие покрытия с внешней средой, а слишком высокая шероховатость легко приводит к повышенному трению с пластиной и неравномерности теплового поля.

ЧАСТЬ/6

Размер зерна:

Однородный размер зерна способствует стабильности покрытия. Если размер зерна мал, связь не прочная, легко подвергается окислению и коррозии, что приводит к образованию большого количества трещин и отверстий по краям зерен, что снижает защитные свойства покрытия. Если размер зерна слишком велик, оно получается относительно шероховатым, и покрытие легко отслаивается под воздействием термической нагрузки.

Заключение и перспектива

В общем,Детали из графита с покрытием TaCна рынке имеет огромный спрос и широкий спектр перспектив применения, текущийДетали из графита с покрытием TaCОсновным направлением производства является использование компонентов CVD TaC. Однако из-за высокой стоимости оборудования для производства TaC CVD и ограниченной эффективности осаждения традиционные графитовые материалы с покрытием SiC не были полностью заменены. Метод спекания может эффективно снизить стоимость сырья и адаптироваться к сложным формам графитовых деталей, чтобы удовлетворить потребности более различных сценариев применения.