- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Принципы и технология нанесения покрытий методом физического осаждения из паровой фазы (1/2) - VeTek Semiconductor

2024-09-24

Физический процессВакуумное покрытие

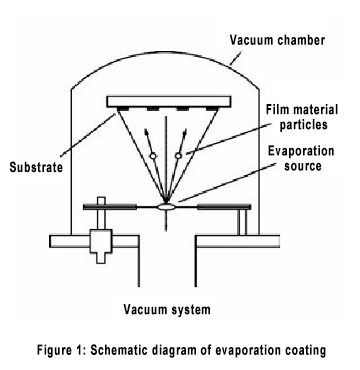

Вакуумное покрытие можно условно разделить на три процесса: «испарение пленочного материала», «вакуумный транспорт» и «рост тонкой пленки». При вакуумном нанесении покрытия, если материал пленки твердый, необходимо принять меры для испарения или сублимации твердого материала пленки в газ, а затем частицы испаренного пленочного материала транспортируются в вакууме. В процессе транспортировки частицы могут не испытывать столкновений и напрямую достигать подложки, либо они могут сталкиваться в пространстве и достигать поверхности подложки после рассеяния. Наконец, частицы конденсируются на подложке и образуют тонкую пленку. Таким образом, процесс нанесения покрытия включает испарение или сублимацию материала пленки, транспорт газообразных атомов в вакууме, а также адсорбцию, диффузию, зародышеобразование и десорбцию газообразных атомов на твердой поверхности.

Классификация вакуумного покрытия

В зависимости от различных способов перехода материала пленки из твердого состояния в газообразное и различных процессов переноса атомов материала пленки в вакууме вакуумное покрытие можно разделить на четыре типа: вакуумное испарение, вакуумное напыление, вакуумное ионное покрытие, и вакуумное химическое осаждение из паровой фазы. Первые три метода называютсяфизическое осаждение из паровой фазы (PVD), а последний называетсяхимическое осаждение из паровой фазы (CVD).

Покрытие методом вакуумного испарения

Нанесение вакуумно-испарительного покрытия является одной из старейших технологий вакуумного нанесения покрытий. В 1887 г. Р. Нарволд сообщил о получении платиновой пленки путем сублимации платины в вакууме, что считается источником образования напыляемых покрытий. В настоящее время испарительное покрытие превратилось из первоначального стойкого испарительного покрытия в различные технологии, такие как покрытие электронно-лучевым испарением, покрытие испарением индукционного нагрева и покрытие импульсным лазерным испарением.

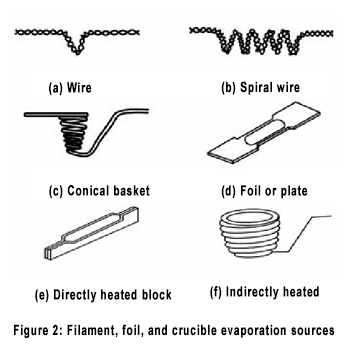

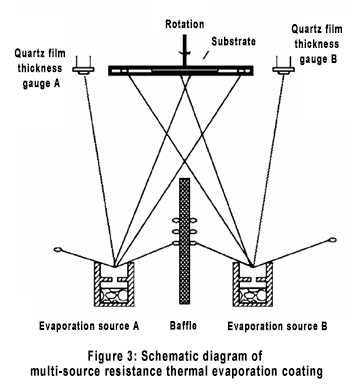

Резистивный нагревпокрытие вакуумного испарения

Источник резистивного испарения представляет собой устройство, использующее электрическую энергию для прямого или косвенного нагрева пленочного материала. Источник резистивного испарения обычно изготавливается из металлов, оксидов или нитридов с высокой температурой плавления, низким давлением пара, хорошей химической и механической стабильностью, таких как вольфрам, молибден, тантал, графит высокой чистоты, керамика из оксида алюминия, керамика из нитрида бора и другие материалы. . Формы источников резистивного испарения в основном включают источники накаливания, источники из фольги и тигли.

При использовании источников накаливания и фольговых источников просто закрепите два конца источника испарения к клеммным колодкам с помощью гаек. Тигель обычно помещается в спиральную проволоку, и спиральная проволока подается для нагрева тигля, а затем тигель передает тепло пленочному материалу.

VeTek Semiconductor — профессиональный китайский производительПокрытие из карбида тантала, Покрытие из карбида кремния, Специальный графит, Керамика из карбида кремнияиДругая полупроводниковая керамика.VeTek Semiconductor стремится предоставлять передовые решения для различных покрытий для полупроводниковой промышленности.

Если у вас есть какие-либо вопросы или вам нужна дополнительная информация, пожалуйста, не стесняйтесь обращаться к нам.

Моб/WhatsAPP: +86-180 6922 0752

Электронная почта: anny@veteksemi.com